درصورتیکه قصد خرید سیستمهای تولید پلاستیک را دارید، ضروری است که در درجه اول در مورد انواع دستگاه تزریق پلاستیک بدانید.

بررسی تفاوتهای بین دستگاههای تزریق پلاستیک از اهمیت بسیاری برخوردار است. این دستگاهها، ابزارهای اساسی صنایع تولیدی هستند که تأثیر مستقیمی بر کیفیت و کارایی محصولات نهایی دارند. تفاوتهای مختلف در انواع دستگاههای تزریق پلاستیک، از جمله نوع و ساختار دستگاه، قابلیتهای فنی، دقت در تزریق، سرعت تولید و حتی کاربری آسان، به تعیین نهایی خروجی و عملکرد محصول میانجامد.

ازاینرو، شناخت دقیق این تفاوتها و انتخاب دستگاه مناسب باتوجهبه نوع و نیازهای خاص تولید، میتواند به بهبود کارایی، کاهش هدررفت مواد، و افزایش کیفیت نهایی محصولات کمک شایانی کند. بهعنوان یک ابزار کلیدی، بررسی دقیق تفاوتهای این دستگاهها میتواند برای صنایع تولیدی، از جمله صنایع خودروسازی، الکترونیک، پزشکی و غیره، تأثیرات مثبت زیادی داشته باشد. در ادامه این مطلب از وب سایت بولین بیشتر در خصوص انواع دستگاه تزریق پلاستیک صحبت میکنیم.

انواع دستگاه تزریق پلاستیک در بازار

در هر یک از این دستهبندیها، انواع دستگاه تزریق پلاستیک میتوانند از نظر ساختاری و قابلیتهای فنی مختلفی مانند دقت در تزریق، سرعت تولید، قابلیتهای کنترل، و نوع مواد قابل تزریق، تفاوت داشته باشند. هر یک از این انواع دستگاهها ممکن است برای صنایع خاصی یا نوع خاصی از تولید، بهترین گزینه باشند.

انواع دستگاه تزریق پلاستیک بهصورت عمده در دو دسته اصلی تقسیم میشوند:

۱. دستگاههای تزریق سرد

در این نوع دستگاه، مواد پلاستیک در قالبهایی به نام “سرد” تزریق میشوند. این قالبها شامل گرهها یا کانالهای دیگر برای رساندن مواد به قالب اصلی هستند. این روش میتواند باعث هدررفت مواد و زمان بیشتری برای تهیه محصول شود، اما به دلیل سادگی و قابلیت تنظیم بالا، هنوز هم در برخی موارد استفاده میشود.

۲. دستگاههای تزریق گرم

در این حالت، مواد پلاستیک بهصورت گرم و بدون نیاز به قالب سرد تزریق میشوند. یک سیستم گرمکننده در داخل قالب برای نگهداری دائمی دمای مواد پلاستیک استفاده میشود. این باعث کاهش هدررفت مواد، زمان تولید کاهشیافته و همچنین کنترل دقیقتری بر روی دما و فشار در حین تزریق ایجاد میکند.

این تقسیمبندی در ادامه وارد مشخصهها و مدلهای خاصتر دیگری هم میشود؛ تفاوت انواع دستگاه تزریق پلاستیک علاوه بر نوع انتقال پلاستیک، بر مبنای کارکرد سیستم تزریق هم خواهد بود.

باتوجهبه سیستمهای قدرتی مورداستفاده، انواع دستگاه تزریق پلاستیک میتوانند به سه دسته اصلی تقسیم شوند: هیدرولیکی، برقی و هیبریدی. انتخاب نوع مناسب دستگاه تزریق پلاستیک برای یک صنعت خاص معمولاً به عواملی مانند نوع مواد پلاستیک، دقت موردنیاز، حجم تولید و هزینههای عملیاتی مرتبط با هر نوع دستگاه بستگی دارد.

۱. دستگاههای تزریق پلاستیک هیدرولیکی

بهعنوان یکی از مدلهای پایه، این دستگاهها از سیستمهای هیدرولیکی برای اعمال فشار و نیرو بر روی مخزن پلاستیک استفاده میکنند. آنها از پمپها، سیلندرها و سیستمهای کنترل هیدرولیکی برای تزریق مواد پلاستیک استفاده میکنند. این نوع دستگاهها معمولاً در تزریق مواد پلاستیک با حجم بالا و در برخی از صنایع استفاده میشوند.

۲. دستگاههای تزریق پلاستیک برقی

این سیستمها از موتورها و سیستمهای الکتریکی برای تولید فشار و نیرو برای تزریق مواد پلاستیک استفاده میکنند. آنها به دلیل عدم نیاز به روغنهای هیدرولیکی، معمولاً بهعنوان دستگاههایی با کارایی بالا و صرفهجویی در انرژی شناخته میشوند. همچنین دقت بیشتر و سرعت بالاتری در تزریق مواد پلاستیک را ارائه میدهند.

۳. دستگاههای تزریق پلاستیک هیبریدی

این نوع از دستگاهها از ترکیب قدرتهای هیدرولیکی و الکتریکی بهره میبرند. آنها از فناوریهای الکتریکی برای کنترل دقیقتر و سرعت بالاتر در تزریق استفاده میکنند، درحالیکه از سیستمهای هیدرولیکی برای فشار و نیروی لازم برای تزریق مواد پلاستیک استفاده میکنند. این دستگاهها میتوانند ترکیبی از قابلیتهای هر دو سیستم باشند و بهینهسازی کارایی و دقت را ارائه میدهند. تفاوت دستگاههای تزریق پلاستیک در این نسل هم نیز خود یک فیلد مهم است.

انواع دستگاه تزریق پلاستیک

تفاوتهای بین انواع دستگاه تزریق پلاستیک ممکن است در چندین زمینه مشهود باشد، این تفاوتها ممکن است بسته به نوع دستگاه، فناوری مورداستفاده و نیازهای خاص تولید، تأثیرات مختلفی داشته باشند. انتخاب مناسبترین دستگاه تزریق پلاستیک برای یک صنعت خاص نیاز به مطالعه دقیقی از نیازها و امکانات موجود دارد.

نوع نیروی استفاده شده:

انواع دستگاه تزریق پلاستیک از سیستمهای مختلف نیرو استفاده میکنند.

هیدرولیکی: از روغنهای هیدرولیکی و سیلندرهای هیدرولیکی برای اعمال نیرو بر روی مواد پلاستیک استفاده میکنند. این سیستمها معمولاً در تزریق مواد با حجم بالا استفاده میشوند و عموماً در مواردی که نیاز به قدرت بالا و نیروی فشاری است، مناسب هستند.

الکتریکی: این نوع دستگاهها از موتورها و سیستمهای الکتریکی برای اعمال نیرو بر روی مواد پلاستیک استفاده میکنند. آنها به دلیل عدم نیاز به روغنهای هیدرولیکی، معمولاً بهعنوان دستگاههایی با کارایی بالا و صرفهجویی در انرژی شناخته میشوند.

هیبریدی: این دستگاهها از ترکیبی از سیستمهای هیدرولیکی و الکتریکی بهره میبرند. آنها از فناوریهای الکتریکی برای کنترل دقیقتر و سرعت بالاتر در تزریق استفاده میکنند، درحالیکه از سیستمهای هیدرولیکی برای فشار و نیروی لازم برای تزریق مواد پلاستیک استفاده میکنند.

سیستم تزریق مواد:

تزریق سرد (Cold Runner): مواد پلاستیک در قالبهایی به نام “سرد” تزریق میشوند که شامل گرهها یا کانالهای دیگر برای رساندن مواد به قالب اصلی هستند. این روش میتواند باعث هدررفت مواد و زمان بیشتری برای تهیه محصول شود. تفاوت انواع دستگاه تزریق پلاستیک در همین بخش بسیار مشهود است.

تزریق سردابی (Hot Runner): مواد پلاستیک بهصورت گرم و بدون نیاز به قالب سرد تزریق میشوند. یک سیستم گرمکننده در داخل قالب برای نگهداری دائمی دمای مواد پلاستیک استفاده میشود. این باعث کاهش هدررفت مواد، زمان تولید کاهشیافته و همچنین کنترل دقیقتری بر روی دما و فشار در حین تزریق ایجاد میکند.

قابلیتهای کنترلی:

- دستگاههای پیشرفته دارای قابلیتهای کنترلی پیشرفتهای مانند:

- کنترل دما و فشار: برای حفظ شرایط مناسب برای تزریق مواد.

- کنترل سرعت تزریق: جهت تنظیم سرعت مناسب تزریق مواد.

- کنترل زمان نگه داشت: برای دستیابی به کیفیت بهتر در محصولات.

مواد قابل تزریق:

بعضی دستگاهها برای تزریق مواد پلاستیک خاص یا مواد با ویژگیهای خاص بهینه شدهاند. این شامل مواردی مانند پلاستیکهای حرارتی یا پلاستیکهای با خواص مکانیکی خاص میشود.

سرعت و دقت:

دستگاههای پیشرفته با قابلیتهای کنترلی بهتر معمولاً سرعت بالاتر و دقت بیشتری را فراهم میکنند. دقت در تزریق و تنظیمات کنترلی دقیقتر میتواند در تولید محصولات باکیفیت و مطابق با استانداردهای بالاتر کمک کند.

تفاوت دستگاههای تزریق پلاستیک در میزان مصرف

انواع دستگاه تزریق پلاستیک در میزان مصرف انرژی و مواد بهوفور اختلافاتی دارند که میتواند تأثیر زیادی بر هزینهها و پایداری محیطی داشته باشد. ضمن آن، انتخاب دستگاه مناسب بر اساس نیازها و هدف نهایی تولید مهم است. دستگاهی که از نظر مصرف انرژی و مواد بهینه باشد، میتواند هزینههای تولید را کاهش داده و بهطورکلی بهرهوری و پایداری محیطی را ارتقاء دهد.

۱٫ مصرف انرژی

دستگاههای تزریق پلاستیک هیبریدی و الکتریکی معمولاً از دستگاههای هیدرولیکی کمتر انرژی مصرف میکنند. دستگاههای الکتریکی به دلیل عدم وجود موتورهای هیدرولیکی که معمولاً برای عملکرد این دستگاهها استفاده میشوند، مصرف انرژی کمتری دارند. این نوع دستگاهها همچنین در فرآیندهای خاموشی (Idle) مصرف انرژی کمتری دارند.

۲٫ مصرف مواد

دستگاههای با سیستمهای تزریق مواد بهینهتر میتوانند مواد را بهصورت دقیقتر و کمتری هدر بدهند. بهعنوانمثال، دستگاههای با سیستمهای Hot Runner بهبود جریان مواد را فراهم میکنند که میتواند منجر به کاهش هدررفت مواد پلاستیک شود. همچنین دستگاههایی که از سیستمهای مناسب کنترلی برای فشار و دما استفاده میکنند، میتوانند مواد را بهینهتر استفاده کرده و هدررفت مواد را کاهش دهند.

۳٫ هزینههای عملیاتی

دستگاههای با مصرف انرژی و مواد بهینه میتوانند در نهایت هزینههای عملیاتی را کاهش داده و به صنعتها کمک کنند تا هزینه تولید را کاهش دهند.

تفاوت بین دستگاه بادکن پت و تزریق پلاستیک

دستگاه بادکن پت و انواع دستگاه تزریق پلاستیک دو فرایند متفاوت برای تولید محصولات پلاستیکی هستند؛ البته که هر دو فرآیند اهمیت و کاربردهای خود را دارند و انتخاب بین دستگاه بادکن پت و دستگاههای تزریق پلاستیک بستگی به نوع محصول و نیازهای تولید دارد. تفاوت دستگاههای تزریق پلاستیک با این سیستمها بیشتر در عملکرد انتقال است.

دستگاه بادکن پت (PET Blow Molding Machine)

فرایند تولید: در دستگاه بادکن پت، ابتدا پلیمر PET (ترفتالات پلیاتیلن) به شکل گرانولها یا پیلهها استفاده میشود. این گرانولها با گرما به حالت مذاب در میآیند و سپس در قالبهای مدلسازی برای تولید ظروف یا بطریهای پلاستیکی به شکل نهایی فشرده میشوند.

کاربرد و محصولات: دستگاه بادکن پت برای تولید بطریها و ظروف پلاستیکی استفاده میشود که معمولاً برای بستهبندی مایعات مانند آب، نوشیدنیها، روغن، شیرینیپزی و حتی محصولات بهداشتی مورداستفاده قرار میگیرند.

فرایند بادکن: بعد از تزریق پلاستیک به شکل گرم و مذاب به داخل قالب، هوا یا گازهایی مانند نیتروژن به داخل شکل مذاب وارد میشوند تا به شکل نهایی باد داده شود و بطری یا ظرف پلاستیکی شکلگیری کند.

دستگاههای تزریق پلاستیک

فرایند تولید: در دستگاههای تزریق پلاستیک، مواد پلاستیک به شکل پودر یا پلیمرهای مذاب به داخل دستگاه تزریق میشوند. این مواد پس از گرمشدن و تزریق به قالبهای مخصوص، به شکل محصولات نهایی مانند قطعات صنعتی، ساختمانی، لوازمخانگی یا قطعات خودرو تبدیل میشوند.

کاربرد و محصولات: دستگاههای تزریق پلاستیک به طور گسترده برای تولید قطعات پلاستیکی در صنایع مختلف مورداستفاده قرار میگیرند، از جمله صنایع خودروسازی، الکترونیک، پزشکی، لوازمخانگی و صنایع مصرفی.

تفاوتها:

۱٫ مواد مورداستفاده: در دستگاه بادکن پت، از موادی مانند PET برای تولید بطریها استفاده میشود درحالیکه در دستگاههای تزریق پلاستیک، ممکن است از انواع مختلف پلاستیک برای تولید محصولات مختلف استفاده شود.

۲٫ فرآیند تولید: روش تولید و فرآیند بادکن پت و تزریق پلاستیک به طور کلی متفاوت است. بادکن پت برای تولید بطریها از فرآیند بادکنی استفاده میکند درحالیکه تزریق پلاستیک متمرکز بر تزریق مواد پلاستیک به قالبهایی با شکل مشخص است.

۳٫ کاربرد و محصولات نهایی: دستگاه بادکن پت اصطلاحاً برای بطریها و ظروف مایعات استفاده میشود درحالیکه دستگاههای تزریق پلاستیک برای تولید انواع مختلف قطعات و قطعات پلاستیکی کاربرد دارند.

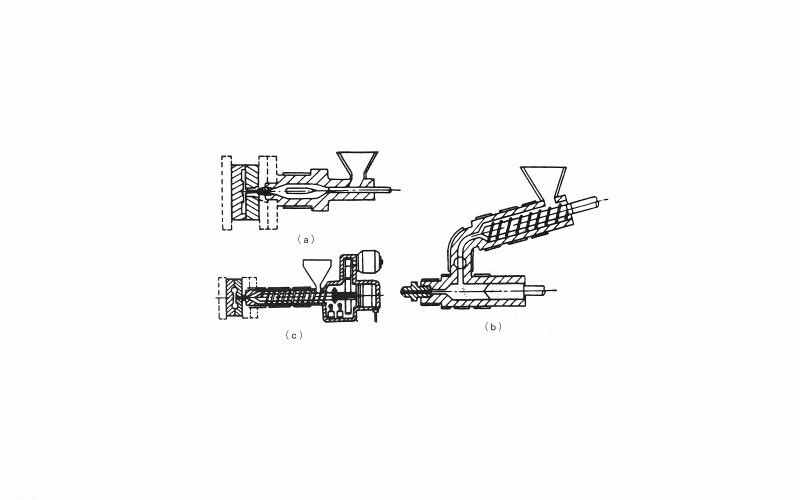

فرآیند تزریق پلاستیک یا قالبگیری تزریقی چیست؟

بخش مهمی از بررسی تفاوت انواع دستگاه تزریق پلاستیک، توضیح روند کارکرد آنهاست.

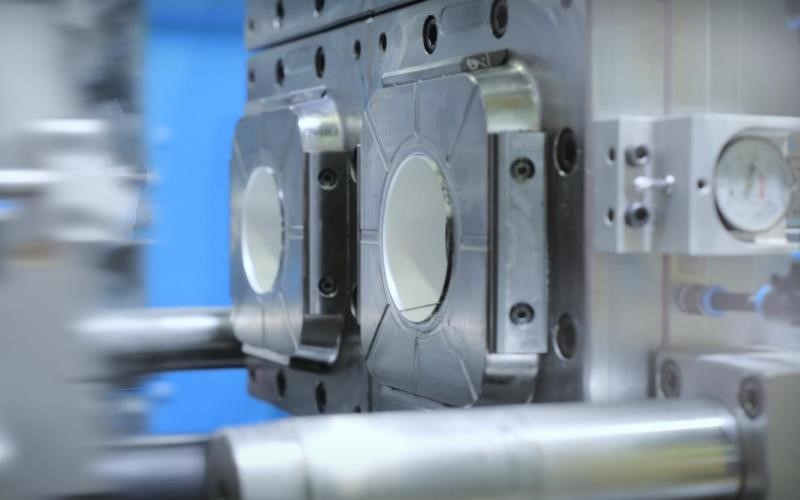

فرآیند تزریق پلاستیک یا قالبگیری تزریقی، یک فرایند صنعتی است که در آن مواد پلاستیکی به شکل مذاب و گرم به داخل یک قالب یا ماتریس دقیقاً طراحی شده تزریق میشوند تا به شکل نهایی قطعات پلاستیکی تبدیل شوند. این فرآیند شامل چند مرحله مهم است؛ در ابتدا، مواد پلاستیک بهصورت گرانول یا پلیمر موردنیاز به داخل دستگاه تزریق پلاستیک منتقل میشوند و سپس درون یک واحد گرمایشی ذوب میشوند.

بهمحض رسیدن مواد به درجه حرارت مناسب و به حالت مذاب، تحت فشار بالا، مواد پلاستیکی به داخل قالب یا ماتریس تزریق میشوند. بعد از تزریق، مواد در داخل قالب تحتفشار و دمای مشخصی بهسرعت سرد شده و به شکل نهایی قطعه پلاستیکی میپردازند. این فرآیند قابلیت تولید قطعات با اندازه، شکل، و ویژگیهای مکانیکی مختلف را داراست و در صنایع متعددی از صنایع خودروسازی و الکترونیکی تا لوازمخانگی و پزشکی استفاده میشود. از جمله مزایای اصلی این فرآیند میتوان بهسرعت تولید، دقت بالا، و قابلیت اجرای تولید انبوه قطعات متنوع اشاره کرد.

بهترین نوع دستگاه تزریق پلاستیک برای کاربری خانگی

در ادامه بررسی تفاوت انواع دستگاه تزریق پلاستیک، در مورد دامنه کاربرد و نوع استفاده آنها صحبت میکنیم.

برای کاربری خانگی، بهترین نوع دستگاه تزریق پلاستیک ممکن است یکی از دستگاههای تزریق پلاستیک با ابعاد کوچک و ساده باشد که بتوانید در محیط خانگی از آن استفاده کنید. اما ارزیابی دقیق نیازها و استفادههای خاص شما بسیار مهم است.

باتوجهبه استفادههای خانگی، دستگاههای کوچکتر و قابلحمل که از نظر اندازه، ایمنی و عملکرد مناسبی داشته باشند، ممکن است مناسب باشند. این دستگاهها باید بهصورت کاربرپسند و بدون نیاز به تخصص فنی عالی قابلاستفاده باشند.

هرچند دستگاههای تزریق پلاستیک حرفهای در بازار موجودند، اما معمولاً برای محیط خانگی، دستگاههایی با ظرفیت کوچکتر و کارایی سادهتر مدنظر است. ممکن است برخی دستگاههایی که برای پروژههای DIY (بهصورت خودساخته) تولید شدهاند، بهعنوان یک ابزار چندمنظوره برای تزریق مواد پلاستیک برای نمونهسازی یا ساخت محصولات کوچک خانگی مناسب باشند. هرگز فراموش نکنید که پیش از خرید هر نوع دستگاه، از اطمینان از ایمنی و راهنماییهای استفاده درست از آن اطمینان حاصل کنید. همچنین باید بهخوبی دستگاه را بشناسید و آموزشهای مرتبط با آن را بخوانید.

در واقع با تمامی تفاسیر، برای کاربری خانگی، یک دستگاه تزریق پلاستیک کوچک، ایمن، ساده و قابلیت استفاده آسان، باتوجهبه نیازهای خاص شما، میتواند بهترین گزینه باشد.

بهترین نوع دستگاه تزریق پلاستیک برای کاربری صنعتی

برای کاربری صنعتی، انتخاب بهترین دستگاه تزریق پلاستیک میتواند بسته به نیازها و ویژگیهای موردنیاز صنعتی شما باشد. این عوامل میتوانند شامل حجم تولید، نوع مواد پلاستیکی، دقت موردنیاز، سرعت تولید و تنوع قطعات تولیدی باشند. دستگاههای تزریق پلاستیک از نوعهای مختلفی مانند هیدرولیکی، الکتریکی و هیبریدی هستند. انتخاب بهترین نوع دستگاه برای کاربری صنعتی باید با بررسی دقیق نیازهای صنعتی، میزان تولید، کیفیت موردنیاز و تواناییهای دستگاهها صورت گیرد.

قابلیت حجم بالا

برای صنایعی که نیاز به تولید حجم بالای قطعات پلاستیکی دارند، دستگاههای با ظرفیت بالا و توانایی تولید بهصورت پیوسته و مداوم ممکن است مناسب باشند.

دقت و کیفیت

برای صنایعی که بهدقت و کیفیت بالا در تولید نیاز دارند، دستگاههایی با قابلیتهای کنترلی پیشرفته، دقت بالا در تزریق و قالبهای دقیق مورد نیازند.

سرعت تولید: برای صنایعی که نیاز به تولید سریع قطعات پلاستیکی دارند، دستگاههایی با سرعت بالا در تزریق و تنظیمات مناسب برای تولید بهصورت سریع میتوانند مناسب باشند.

انعطافپذیری در تولید

در برخی صنایع، نیاز به تولید انواع مختلفی از قطعات پلاستیکی با اندازهها، شکلها و خواص مختلف وجود دارد، بنابراین دستگاههایی که قابلیت تنظیم و تغییرات سریع در تولید را دارند، میتوانند مناسب باشند.

کارایی انرژی و هزینههای عملیاتی

درنظرگرفتن کارایی انرژی و هزینههای عملیاتی مرتبط با دستگاه نیز اهمیت دارد. دستگاههایی که هزینههای عملیاتی پایینی داشته و از نظر کارایی انرژی بهینه هستند، ممکن است برای صنایع موردنظر مناسب باشند.

انتخاب مدل دستگاه تزریق پلاستیک بر اساس نیاز

انتخاب مدل دستگاه تزریق پلاستیک بر اساس نیازهای صنعتی یا تولیدی بسیار حیاتی است؛ زیرا تأثیر مستقیمی بر کیفیت تولید، بهرهوری، و هزینههای تولید دارد. این انتخاب به طور مستقیم تأثیرگذار بر عملکرد کلی کسبوکار شماست.

کیفیت تولید

دستگاههای با قابلیت کنترل دقیق فشار، دما و سرعت تزریق میتوانند کیفیت تولید را بهشدت بهبود بخشند. انتخاب مدلی که قابلیتهای کنترلی پیشرفته داشته باشد، میتواند منجر به قطعات با دقت و کیفیت بالاتری شود.

حجم و سرعت تولید

در صورت نیاز به تولید حجم بالا یا سریع قطعات پلاستیکی، دستگاههایی با ظرفیت بالا و سرعت تزریق قابلتنظیم، انتخاب مناسبی هستند. این نیاز بهصورت واضح و دقیق باید مشخص شود تا دستگاهی که با این نیازها همخوانی داشته باشد، انتخاب گردد.

سخن پایانی

در این راهنما در خصوص تفاوت انواع دستگاههای تزریق پلاستیک صحبت کردیم؛ دستگاههای تزریق پلاستیک، از جمله مهمترین ابزارهای صنعتی برای تولید قطعات پلاستیکی هستند که انواع مختلفی از آنها بر اساس نوع نیروی استفاده شده، سیستم تزریق مواد، قابلیتهای کنترلی، مواد قابل تزریق، و سرعت و دقت تزریق، تفاوتهای گوناگونی دارند. دستگاههای تزریق پلاستیک میتوانند از سیستمهای هیدرولیکی، الکتریکی یا ترکیبی از هر دو استفاده کنند که تأثیر مستقیمی بر کیفیت و دقت تزریق دارد.

علاوه بر این، ممکن است از سیستمهای تزریق سرد (Cold Runner) یا سردابی (Hot Runner) استفاده کنند که این تفاوت بر جریان و هدررفت مواد پلاستیک و کیفیت تولید تأثیر میگذارد. قابلیتهای کنترلی پیشرفته نیز از جمله مهمترین تفاوتهاست که دستگاههای پیشرفته تزریق پلاستیک ممکن است داشته باشند، این امکانات شامل کنترل دما، فشار، سرعت تزریق، و زمان نگه داشت مواد است. همچنین، نوع دستگاه و سیستم تزریق بستگی به نوع و خصوصیات مواد قابل تزریق نیز دارد. این تفاوتها در نهایت تأثیر زیادی بر کارایی، کیفیت و قابلیت تنظیم و تولید محصولات پلاستیکی میگذارند.